联系我们

- 东莞市新速源机电有限公司

- 公司联系人:曾经理

- 咨询电话:130-6618-3316

- 公司电话:0769-22705844

- Q Q:1007058229

- 网址:www.xsy0769.com

- 邮箱:1007058229@qq.com

- 地址:东莞市望牛墩镇中路天诚时代2栋101号

中国制造2025战略下的机器人仿真技术应用趋势

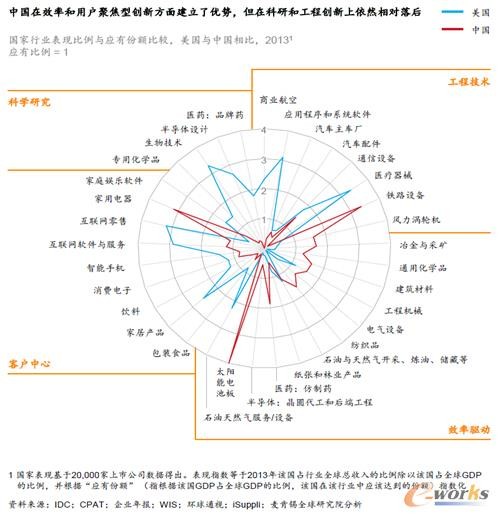

本文由东莞新速源减速机转载:去年7月,麦肯锡全球研究院发表了《中国创新的全球效应》研究报告,该报告从科学研究型创新、工程技术型创新、客户中心型创新、效率驱动型创新这四个维度解析了中国制造企业的创新能力。其中中国企业科学研究型创新能力最为薄弱;在工程技术型创新方面喜忧参半,高铁、风电行业是成功的典范,但汽车、医疗器械领域则相对落后;客户中心型创新领域中国企业最具优势,尤其是家用电器、互联网软件和消费电子;中国制造业有全面而广泛的生态系统,1.5亿制造业工人,现代化的交通网络,制造企业通过快速扩张,推进半自动化和敏捷制造实现了转型,效率驱动型创新巩固了中国的全球制造中心地位,帮助中国制造企业向产业链高端转移。

图/中国和美国创新能力对比

过去大家都认为中国制造业的成本低,但实际上现在情况已发生改变。来自波斯顿咨询的一个报告表明,如果将美国的制造业成本指数设定为100,那么中国的成本指数是96,这个成本指数包括一些能源的成本、人力资源的成本等等。中国的制造成本指数现在已经高于美国的邻国墨西哥,墨西哥的成本指数是91,此外我国的成本指数也远远高于很多亚太国家,因此创新驱动、转型升级不能只停留在一句口号上。

图/全球前25名出口经济体的制造业成本指数

《中国制造2025》提出了创新驱动、人才为本、结构优化、绿色发展、质量为先等五项方针,同时制定九项任务:第一是提高国家制造业创新能力,第二是推进信息化与工业化深度融合,第三是强化工业基础能力,第四是加强质量品牌建设,第五是全面推行绿色制造,第六是大力推动重点领域突破发展,第七是深入推进制造业结构调整,第八是积极发展服务型制造和生产性服务业,第九是提高制造业国际化发展水平。中国制造2025的十大重点发展领域包括:新一代信息通信技术产业、高档数控机床和机器人、航空航天装备、海洋工程装备及高技术船舶、先进轨道交通装备、节能与新能源汽车、电力装备、农机装备、新材料、生物医药及高性能医疗器械。

《中国制造2025》中最值得关注的是五个核心工程。第一是制造业创新中心(工业技术研究基地)建设工程,到2020年中国将围绕重点行业转型升级和新一代信息技术、智能制造、增材制造、新材料、生物医药等领域创新发展的重大共性需求,形成15家左右制造业创新中心(工业技术研究基地),力争到2025年形成40家左右制造业创新中心(工业技术研究基地),创新中心将重点开展行业基础和共性关键技术研发、成果产业化、人才培训等工作。

第二是智能制造工程,围绕重点制造领域关键环节,开展新一代信息技术与制造装备融合的集成创新和工程应用。建立智能制造标准体系和信息安全保障系统,搭建智能制造网络系统平台。分类实施流程制造、离散制造、智能装备和产品、新业态新模式、智能化管理、智能化服务等试点示范及应用推广。支持政产学研用联合攻关,开发智能产品和自主可控的智能装置并实现产业化。依托优势企业,紧扣关键工序智能化、关键岗位机器人替代、生产过程智能优化控制、供应链优化,建设重点领域智能工厂/数字化车间。目标是到2020年,制造业重点领域智能化水平显著提升,试点示范项目运营成本降低30%,产品生产周期缩短30%,不良品率降低30%。到2025年,制造业重点领域全面实现智能化,试点示范项目运营成本降低50%,产品生产周期缩短50%,不良品率降低50%。

第三是工业强基工程,开展示范应用,建立奖励和风险补偿机制,支持核心基础零部件(元器件)、先进基础工艺、关键基础材料的首批次或跨领域应用。组织重点突破,针对重大工程和重点装备的关键技术和产品急需,支持优势企业开展政产学研用联合攻关,突破关键基础材料、核心基础零部件的工程化、产业化瓶颈。强化平台支撑,布局和组建一批“四基”研究中心,创建一批公共服务平台,完善重点产业技术基础体系。目标是到2020年,40%的核心基础零部件、关键基础材料实现自主保障,受制于人的局面逐步缓解,航天装备、通信装备、发电与输变电设备、工程机械、轨道交通装备、家用电器等产业急需的核心基础零部件(元器件)和关键基础材料的先进制造工艺得到推广应用。到2025年,70%的核心基础零部件、关键基础材料实现自主保障,80种标志性先进工艺得到推广应用,部分达到国际领先水平,建成较为完善的产业技术基础服务体系,逐步形成整机牵引和基础支撑协调互动的产业创新发展格局。

第四是绿色制造工程,组织实施传统制造业能效提升、清洁生产、节水治污、循环利用等专项技术改造。开展重大节能环保、资源综合利用、再制造、低碳技术产业化示范。实施重点区域、流域、行业清洁生产水平提升计划,扎实推进大气、水、土壤污染源头防治专项。制定绿色产品、绿色工厂、绿色园区、绿色企业标准体系,开展绿色评价。到2020年,建成千家绿色示范工厂和百家绿色示范园区,部分重化工行业能源资源消耗出现拐点,重点行业主要污染物排放强度下降20%。到2025年,制造业绿色发展和主要产品单耗达到世界先进水平,绿色制造体系基本建立。

第五是高端装备创新工程,组织实施大型飞机、航空发动机及燃气轮机、民用航天、智能绿色列车、节能与新能源汽车、海洋工程装备及高技术船舶、智能电网成套装备、高档数控机床、核电装备、高端诊疗设备等一批创新和产业化专项、重大工程。开发一批标志性、带动性强的重点产品和重大装备,提升自主设计水平和系统集成能力,突破共性关键技术与工程化、产业化瓶颈,组织开展应用试点和示范,提高创新发展能力和国际竞争力,抢占竞争制高点。到2020年,上述领域实现自主研制及应用。到2025年,自主知识产权高端装备市场占有率大幅提升,核心技术对外依存度明显下降,基础配套能力显著增强,重要领域装备达到国际领先水平。

《中国制造2025》中国制造业未来的发展制定了目标和实施方法,而仿真技术在这其中起到了重要的支撑作用。在产品创新中心建设方面,仿真技术帮助企业缩短研发周期,减少实物试验,降低研发成本。在推进智能制造方面,仿真驱动设计,进行产品性能仿真、工艺仿真和工厂仿真。在工业强基方面,仿真技术帮助企业提升工业基础件的性能,改进新材料、新工艺。在绿色制造方面,仿真技术帮助企业在产品研发阶段,就对产品的环境友好性进行分析与优化。在高端装备创新方面,多学科仿真与优化技术帮助企业提升装备的性能,降低振动与噪声,提高加工质量和加工精度。

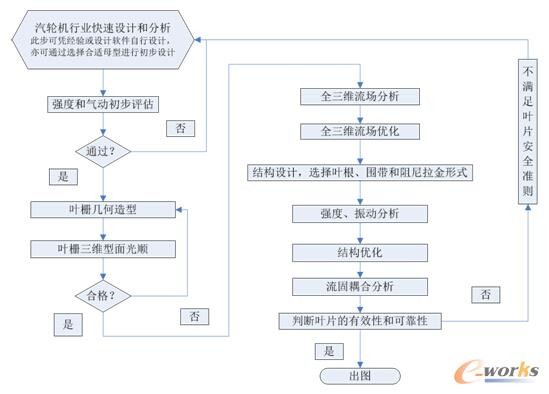

通过仿真技术驱动研发创新,已经有很多成功的企业应用案例。杭州汽轮机建立了设计仿真一体化的流程,先通过行业的快速设计和分析,或者已有经验选择合适的母型,在母型基础上进行修改,在很短的时间内得到相对可靠的设计方案,在此基础上进行强度和气动初步评估。通过初评估则进行下一步三维几何造型和三维型面光顺,最后进行三维流场分析优化、结构设计、叶根选择、围带和阻尼形式的设计。在个流程中,设计和仿真融为一体。

图/杭州汽轮机的一体化设计实践

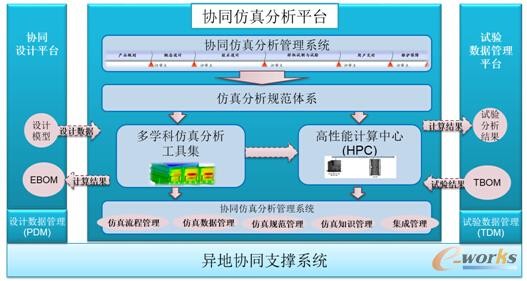

这是一家企业建立的协同仿真分析平台的总体架构,包括仿真分析规范体系,在此之下才是多学科仿真分析工具集和高性能计算中心,此外还有协同仿真分析管理系统,涵盖仿真流程管理、仿真数据管理、仿真规范管理、仿真知识管理和集成管理。此平台在异地协同支撑系统的支持下,与协同设计平台、试验数据管理平台进行集成,建立了基于统一数据源的产品研发信息化系统。

图/基于统一数据源的产品研发信息化系统

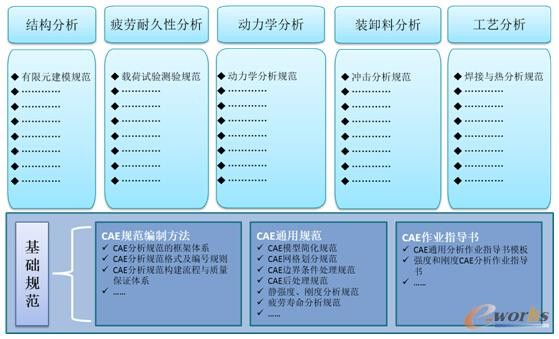

由于不同的仿真分析人员在分析过程中,模型简化、网格划分、边界条件的处理各不相同,具有较大的随意性,这就造成了不同的分析人员分析结果产生差别。同时,为了使设计师能够进行零部件级仿真分析计算,有必要针对产品特点,总结以往的分析经验、参照试验数据、借鉴其它行业的相关标准,以理论为指导,制定出一整套CAE分析规范,用以指导、规范仿真分析工作。包含基础通用CAE规范和主要CAE业务分析规范,其中CAE业务分析规范是核心。

图/仿真分析规范体系